国家级绿色工厂典型示范经验推广系列之四:本溪福耀浮法玻璃有限公司

一、企业简介

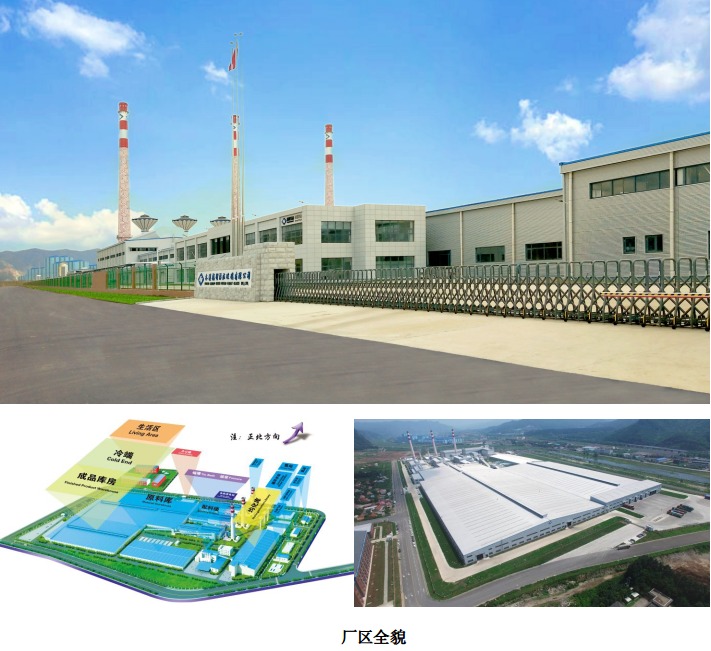

福耀集团本溪浮法玻璃有限公司坐落于辽宁省本溪市平山区北台镇,本溪福耀汽车用优质特殊浮法玻璃建设项目规划设计三条 600t/d 汽车用优质浮法玻璃生产线,公司占地面积近 510 亩,项目总投资 20亿元,其中固定投资 15 亿元。在本溪市委、市政府的大力支持和扶持下,本溪浮法两条生产线分别于 2018年 7 月和 11 月投产运行。

其生产工艺系福耀主导的“中国浮法二代技术”升级版,在借鉴和吸收国内外先进技术的基础上导入福耀特有的工艺控制技术集大成于一体,在国内乃至国际处于领先水平。其熔窑采用富氧燃烧、鼓泡器、锡槽加装浅层、轨道式水包、电加热手,退火窑温度自动跟踪调整控制等控制技术。升级版的浮法二代技术使得熔化、成型、退火三大热工控制达到了国际前沿水平,福耀美国浮法工厂均采用该技术。装备方面体现了高精的智能化、自动化,关键设备均选用国际顶级厂商为之配套,其设备装备控制系统达到国际先进水平。本溪福耀凭借独特的配方、配料技术,获得“一种吸热浮法玻璃”、“一种红外紫外隔绝吸热浮法玻璃”国家发明专利,使其产品具有抗紫外线、屈光度优良等多功能特性。“高档汽车前风档玻璃原片生产技术的研发和应用”获得中国建筑材料联合会颁发的“优秀研发成果奖”。目前,主要产品有白玻(C)、绿玻(G)、灰玻(Y)、SG 等系列产品,最大规格尺寸3660mm*2440mm,生产厚度为 1.4~6.0mm 的汽车用优质特殊浮法玻璃,平整度、光学性能良好,是全球顶级汽车制造公司宾利、奔驰、宝马、奥迪、大众、通用、丰田、福特、克莱斯勒等首选产品。

二、绿色创建经验及成效

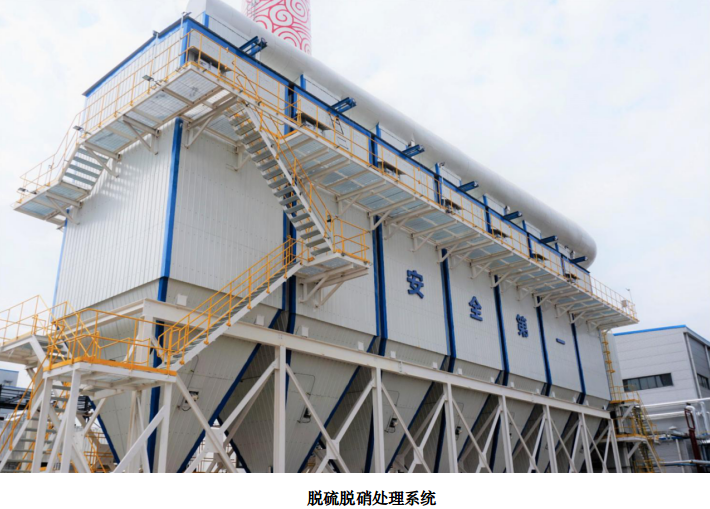

根据国家发展模式规划,项目设计建设具有一定的前瞻性,打造中国版的“工业 4.0”,实现全过程自动化、智能化生产。生产所需的燃料选用清洁能源——天然气,烟气排放处理方面投资 7500 万元;2条生产线均装备了目前国际最先进的脱硫脱硝除尘一体化烟气处理系统,其中烟气除尘系统选择陶瓷滤筒除尘技术,脱硝系统采用陶瓷催化滤筒脱硝技术,废气中S、N、颗粒物等全部达到国家排放标准要求。

为了节能环保,公司充分利用玻璃窑生产线排放的废热资源,公司在 2×600t/d 浮法玻璃生产线基础上引进玻璃行业余热发电技术配套建设 1 套装机容量为 7.5MW 的余热电站,两台双压余热锅炉大力回收玻璃窑废气余热资源 ,年余热发电量可达3500余万度,约占公司整体耗电量的50%,提高玻璃熔窑生产线的整体资源利用水平、降低生产成本、提高企业经济效益,初步实现了资源的绿色消费。本溪福耀玻璃产品在拓展和实现多功能的同时更加节能清洁、绿色环保。

“以人为本,安全第一”的安全承诺贯穿本溪浮法生产全过程,时刻践行“关爱员工-健康安全;预防污染-保护环境;规范作业-安全生产;节能降耗-持续发展”管理方针——落实健康安全、绿色环保比生产更重要;健康安全、绿色环保比质量更重要;健康安全、绿色环保比成本更重要;健康安全、绿色环保比利润更重要。公司致力于节能环保工作,打造绿色工厂。秉承质量成本、安全健康、绿色环保并重并举原则,先后获得 IATF16949 质量体系、ISO14001 环境管理体系、ISO45001 职业健康安全管理体系、ISO50001能源管理体系认证证书,国家级《高新技术企业》、国家级《智能工厂》等荣誉称号。

三、未来发展规划

紧跟国家战略发展规划贯彻学习绿色体系建设的指导思想,引领机械装备制造业标杆示范,推动制造业绿色发展是公司的责任与义务。从企业整体布局,加强贯彻绿色文化,实施绿色战略。首先提高每名员工的自身意识,公司阶段性培训贯彻生态可持续发展的重要思想和绿色工厂的具体实施办法,绿色文化辐射到每一个人的心中。其次,生产环节以技术为源头,做生产模式的转型,对部分生产流程进行升级改造,依据行业标准和管理办法融入到工厂的各个生产环节。

不断推出节能高效的绿色产品,设备效率的提升以及节能降耗是企业技术进步永恒追求的目标。大力扩展产品在绿色环保领域的应用,为用户提供新一代节能高效型绿色产品;在采购领域也本着节能环保的理念进行管理,设备设施力求节能,持续加强绿色制造技术创新,将绿色制造的理念落实到制造生产过程中。